電動(dòng)夾爪在哪控制?全場(chǎng)景控制方案與實(shí)踐解析

電動(dòng)夾爪的控制是其實(shí)現(xiàn)“精準(zhǔn)執(zhí)行、柔性適配”的核心,并非依賴(lài)單一固定的控制端,而是根據(jù)工業(yè)場(chǎng)景的自動(dòng)化程度、操作需求與設(shè)備協(xié)同關(guān)系,形成“PLC主控、機(jī)器人協(xié)同、專(zhuān)用控制器直控、上位機(jī)遠(yuǎn)程調(diào)度”的多元控制體系。不同控制方式對(duì)應(yīng)不同的應(yīng)用場(chǎng)景——從傳統(tǒng)產(chǎn)線(xiàn)的本地化控制到智能工廠(chǎng)的遠(yuǎn)程協(xié)同,控制端的選擇直接決定夾爪的操作精度、響應(yīng)速度與集成效率,是電動(dòng)夾爪融入自動(dòng)化系統(tǒng)的關(guān)鍵環(huán)節(jié)。

一、PLC控制:工業(yè)產(chǎn)線(xiàn)的本地化核心控制

PLC(可編程邏輯控制器)是電動(dòng)夾爪最主流的控制方式,尤其適配傳統(tǒng)工業(yè)產(chǎn)線(xiàn)的“多設(shè)備聯(lián)動(dòng)、高穩(wěn)定性”需求,通過(guò)硬線(xiàn)信號(hào)或工業(yè)協(xié)議實(shí)現(xiàn)夾爪與產(chǎn)線(xiàn)的深度集成。其核心邏輯是“信號(hào)輸入-邏輯運(yùn)算-指令輸出”的閉環(huán),控制端通常部署在產(chǎn)線(xiàn)控制柜內(nèi),通過(guò)編程適配夾爪的基礎(chǔ)動(dòng)作與安全邏輯。

從信號(hào)交互來(lái)看,PLC與電動(dòng)夾爪的控制分為三類(lèi):數(shù)字量控制適用于簡(jiǎn)單開(kāi)合動(dòng)作(如物流分揀夾爪的“抓/松”),PLC通過(guò)Y0/Y1端子輸出開(kāi)關(guān)信號(hào),同時(shí)接收夾爪“到位/過(guò)載”的反饋信號(hào)(X0/X1),確保動(dòng)作可靠;模擬量控制針對(duì)力控、速度調(diào)節(jié)需求(如3C芯片抓取的0.08N微力控),PLC通過(guò)模擬量模塊(如西門(mén)子SM332)輸出4-20mA信號(hào)對(duì)應(yīng)力值范圍,實(shí)時(shí)接收傳感器反饋并補(bǔ)償;脈沖控制則用于定位精度要求高的場(chǎng)景(如電池模組搬運(yùn)的5mm行程控制),PLC通過(guò)高速脈沖端子(如三菱FX5U的Y0)發(fā)送脈沖信號(hào),配合編碼器實(shí)現(xiàn)±0.01mm級(jí)定位。

在新能源電池產(chǎn)線(xiàn)中,PLC控制的應(yīng)用尤為典型:西門(mén)子S7-1500 PLC通過(guò)EtherCAT協(xié)議連接6臺(tái)重載電動(dòng)夾爪,控制夾爪完成150kg電池模組的“抓取-旋轉(zhuǎn)90°-對(duì)接裝配”動(dòng)作。程序中預(yù)設(shè)不同模組的夾持力(500-800N可調(diào))與旋轉(zhuǎn)角度(60°-90°),同時(shí)加入急停、過(guò)載保護(hù)邏輯,當(dāng)夾爪反饋過(guò)載信號(hào)(X3=1)時(shí),PLC立即觸發(fā)停機(jī),避免模組墜落。這種控制方式的優(yōu)勢(shì)在于穩(wěn)定性強(qiáng)(故障率≤0.5%/年)、兼容性高,可無(wú)縫對(duì)接產(chǎn)線(xiàn)現(xiàn)有PLC系統(tǒng),改造成本低。

二、機(jī)器人控制系統(tǒng):協(xié)同操作的集成控制

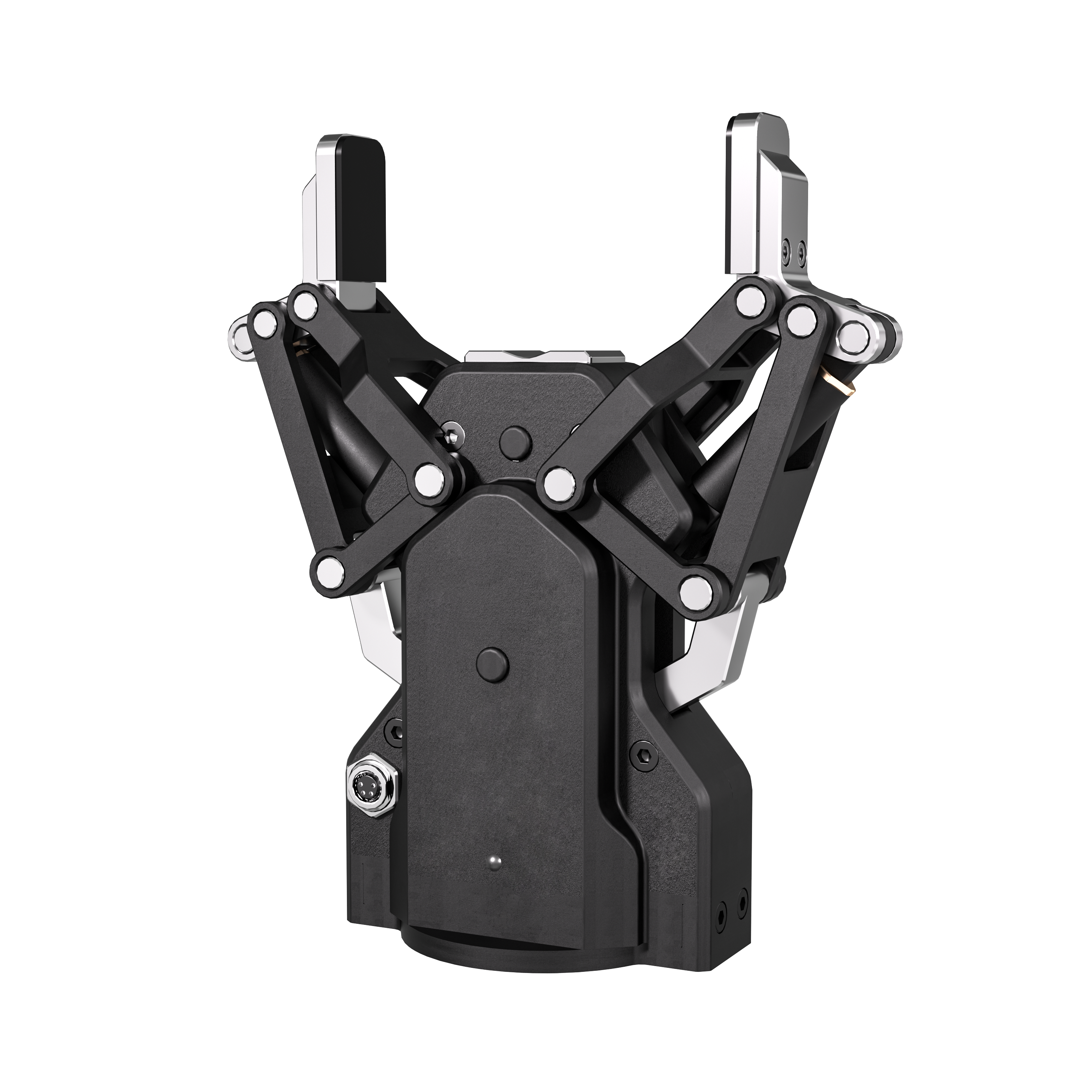

當(dāng)電動(dòng)夾爪與協(xié)作機(jī)器人、工業(yè)機(jī)器人搭配使用時(shí),機(jī)器人控制系統(tǒng)成為核心控制端,實(shí)現(xiàn)“夾爪動(dòng)作與機(jī)器人姿態(tài)的協(xié)同”,尤其適配需多自由度操作的場(chǎng)景(如精密裝配、異形件搬運(yùn))。機(jī)器人通過(guò)專(zhuān)用通訊協(xié)議直接向夾爪發(fā)送指令,無(wú)需額外中間控制單元,減少信號(hào)延遲。

主流的協(xié)同控制依賴(lài)兩類(lèi)協(xié)議:EtherCAT協(xié)議適用于高精度場(chǎng)景(如3C折疊屏裝配),機(jī)器人(如UR5e)與夾爪(如大寰AG-S)通過(guò)協(xié)議同步時(shí)鐘,控制周期≤1ms,機(jī)器人調(diào)整姿態(tài)的同時(shí),夾爪實(shí)時(shí)調(diào)整夾持力(0.05-0.1N),確保0.1mm柔性電路板無(wú)折損;Modbus-RTU協(xié)議則適用于中低精度場(chǎng)景(如汽車(chē)零部件搬運(yùn)),機(jī)器人通過(guò)串口向夾爪發(fā)送“夾持力50N”“旋轉(zhuǎn)180°”等指令,響應(yīng)延遲≤10ms,滿(mǎn)足一般協(xié)同需求。

在汽車(chē)發(fā)動(dòng)機(jī)裝配線(xiàn)中,KUKA KR AGILUS機(jī)器人控制系統(tǒng)的應(yīng)用極具代表性:機(jī)器人末端搭載電動(dòng)旋轉(zhuǎn)夾爪,控制系統(tǒng)同時(shí)規(guī)劃?rùn)C(jī)器人運(yùn)動(dòng)軌跡與夾爪動(dòng)作——抓取200kg曲軸時(shí),機(jī)器人移動(dòng)至取料位,同步向夾爪發(fā)送“夾持力1000N”指令;移送至裝配位時(shí),機(jī)器人調(diào)整角度的同時(shí),夾爪旋轉(zhuǎn)180°完成曲軸與缸體的對(duì)位,整個(gè)過(guò)程無(wú)需人工干預(yù),裝配誤差≤±0.02mm,生產(chǎn)節(jié)拍較PLC單獨(dú)控制提升30%。這種控制方式的核心優(yōu)勢(shì)是“動(dòng)作協(xié)同性強(qiáng)”,避免機(jī)器人與夾爪的動(dòng)作延遲導(dǎo)致的工件損傷。

三、專(zhuān)用控制器:?jiǎn)螜C(jī)與小型場(chǎng)景的直控方案

針對(duì)單機(jī)操作、小型產(chǎn)線(xiàn)或臨時(shí)調(diào)試場(chǎng)景,電動(dòng)夾爪的專(zhuān)用控制器(多為夾爪廠(chǎng)商配套產(chǎn)品)成為便捷控制端,無(wú)需依賴(lài)PLC或機(jī)器人,通過(guò)按鍵、觸摸屏或手機(jī)APP即可實(shí)現(xiàn)參數(shù)設(shè)置與動(dòng)作控制,降低操作門(mén)檻。

專(zhuān)用控制器的控制邏輯簡(jiǎn)潔直觀(guān):硬件型控制器(如基恩士GXS系列配套控制器)配備觸摸屏與實(shí)體按鍵,可直接設(shè)置夾持力(0.1-100N)、運(yùn)行速度(5-50mm/s),并實(shí)時(shí)顯示夾爪狀態(tài)(到位/過(guò)載);軟件型控制器(如大寰夾爪的手機(jī)APP)通過(guò)藍(lán)牙與夾爪連接,支持參數(shù)預(yù)設(shè)(如“抓取芯片”“搬運(yùn)模組”等模式),適配現(xiàn)場(chǎng)臨時(shí)調(diào)試需求。這類(lèi)控制器的優(yōu)勢(shì)在于部署快(10分鐘內(nèi)完成連接)、操作簡(jiǎn)單,非專(zhuān)業(yè)人員也可快速上手。

在小型物流分揀站中,專(zhuān)用控制器的應(yīng)用尤為普遍:分揀站僅需2臺(tái)電動(dòng)夾爪處理5-20kg包裹,工作人員通過(guò)控制器觸摸屏設(shè)置“抓取力30N”“分揀速度20mm/s”,夾爪根據(jù)光電傳感器信號(hào)自動(dòng)完成抓取與釋放,無(wú)需搭建復(fù)雜PLC系統(tǒng),設(shè)備投入成本較傳統(tǒng)產(chǎn)線(xiàn)降低60%,且可根據(jù)包裹類(lèi)型快速調(diào)整參數(shù),換產(chǎn)時(shí)間≤5分鐘。

四、上位機(jī)與工業(yè)互聯(lián)網(wǎng):智能工廠(chǎng)的遠(yuǎn)程調(diào)度控制

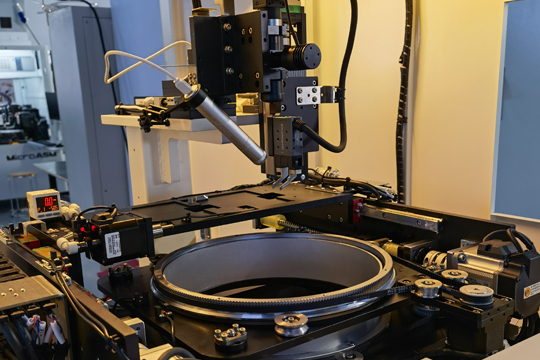

隨著工業(yè)互聯(lián)網(wǎng)的普及,電動(dòng)夾爪的控制逐漸向“遠(yuǎn)程化、集群化”升級(jí),上位機(jī)(如MES系統(tǒng)、SCADA系統(tǒng))成為遠(yuǎn)程控制端,實(shí)現(xiàn)多臺(tái)夾爪的集中監(jiān)控、參數(shù)調(diào)度與故障診斷,適配智能工廠(chǎng)的“無(wú)人化、數(shù)據(jù)化”需求。

上位機(jī)控制的核心是“數(shù)據(jù)交互與遠(yuǎn)程指令下發(fā)”:通過(guò)工業(yè)以太網(wǎng)(如Profinet)將分散在各產(chǎn)線(xiàn)的電動(dòng)夾爪接入MES系統(tǒng),上位機(jī)實(shí)時(shí)顯示每臺(tái)夾爪的運(yùn)行參數(shù)(夾持力、旋轉(zhuǎn)角度、動(dòng)作次數(shù));當(dāng)需要調(diào)整生產(chǎn)計(jì)劃時(shí),上位機(jī)向指定夾爪下發(fā)新參數(shù)(如將電池模組夾持力從800N調(diào)至600N),無(wú)需現(xiàn)場(chǎng)操作;若夾爪出現(xiàn)故障(如傳動(dòng)部件磨損),上位機(jī)立即報(bào)警并推送維護(hù)建議,縮短停機(jī)時(shí)間。

某新能源車(chē)企的智能工廠(chǎng)中,上位機(jī)控制的應(yīng)用體現(xiàn)了其優(yōu)勢(shì):工廠(chǎng)300臺(tái)電動(dòng)夾爪通過(guò)工業(yè)互聯(lián)網(wǎng)接入MES系統(tǒng),調(diào)度中心可遠(yuǎn)程監(jiān)控各車(chē)間夾爪的運(yùn)行狀態(tài),當(dāng)某條產(chǎn)線(xiàn)切換車(chē)型時(shí),上位機(jī)批量向該產(chǎn)線(xiàn)20臺(tái)夾爪下發(fā)新參數(shù),整個(gè)過(guò)程耗時(shí)≤1分鐘,較人工現(xiàn)場(chǎng)調(diào)整效率提升120倍;同時(shí),上位機(jī)記錄夾爪的動(dòng)作數(shù)據(jù)(如每日抓取1200次),通過(guò)數(shù)據(jù)分析預(yù)判維護(hù)周期(如累計(jì)動(dòng)作10萬(wàn)次后提醒更換夾指),設(shè)備故障率從8%降至0.8%。

五、控制方式的選擇邏輯與未來(lái)趨勢(shì)

電動(dòng)夾爪控制端的選擇,本質(zhì)是“場(chǎng)景需求與技術(shù)適配”的匹配:產(chǎn)線(xiàn)自動(dòng)化程度高、多設(shè)備聯(lián)動(dòng)選PLC控制;與機(jī)器人搭配、需姿態(tài)協(xié)同選機(jī)器人控制系統(tǒng);單機(jī)操作、小型場(chǎng)景選專(zhuān)用控制器;智能工廠(chǎng)、遠(yuǎn)程調(diào)度選上位機(jī)控制。不同控制方式并非互斥,在復(fù)雜場(chǎng)景中常形成“上位機(jī)調(diào)度+PLC執(zhí)行+機(jī)器人協(xié)同”的多層控制架構(gòu)(如航空航天部件加工線(xiàn))。

未來(lái),電動(dòng)夾爪的控制將向“智能化、自主化”升級(jí):通過(guò)集成AI視覺(jué),控制端可自動(dòng)識(shí)別工件類(lèi)型并適配參數(shù)(如無(wú)需預(yù)設(shè)即可抓取不同尺寸的芯片);結(jié)合邊緣計(jì)算,夾爪可本地處理簡(jiǎn)單控制邏輯,減少對(duì)上位機(jī)的依賴(lài);同時(shí),控制協(xié)議將進(jìn)一步統(tǒng)一(如EtherCAT成為主流),降低多品牌設(shè)備的集成難度。

總之,電動(dòng)夾爪的“控制位置”并非固定不變,而是隨場(chǎng)景需求動(dòng)態(tài)調(diào)整的體系化方案。無(wú)論是本地化的PLC控制,還是遠(yuǎn)程化的上位機(jī)調(diào)度,核心目標(biāo)都是通過(guò)精準(zhǔn)、高效的控制,讓電動(dòng)夾爪成為智能制造中“響應(yīng)及時(shí)、操作可靠”的末端執(zhí)行核心。