電動夾爪與氣動夾爪區別:從技術特性到場景選型全解析

在工業自動化抓取場景中,電動夾爪與氣動夾爪是兩大主流方案,但二者在技術原理、性能表現、適用場景上存在顯著差異。選擇錯誤不僅會導致設備閑置、成本浪費,還可能影響產線精度與效率。二者的核心區別并非“優劣之分”,而是“適配之別”——氣動夾爪以“低成本、快響應”適配簡單場景,電動夾爪以“高精度、強柔性”攻克復雜需求,需從驅動控制、精度柔性、能耗運維等維度全面對比,才能實現“場景與方案”的精準匹配。

一、核心驅動與控制:從“粗放氣動”到“精準電驅”

驅動方式的差異是兩者最本質的區別,直接決定了控制精度與功能邊界:

氣動夾爪:依賴壓縮空氣驅動氣缸伸縮,通過電磁閥控制氣流通斷,核心是“開/合”二元控制——夾持力由氣源壓力(0.4-0.8MPa)決定,無法無級調節(最小力通常≥0.5N),且無閉環反饋,只能通過機械限位控制行程,定位精度普遍在±0.1-±0.5mm。例如物流分揀中抓取20kg紙箱,氣動夾爪需預設固定壓力,若紙箱重量波動(±3kg),易出現“夾不緊滑落”或“夾太緊壓潰”問題;

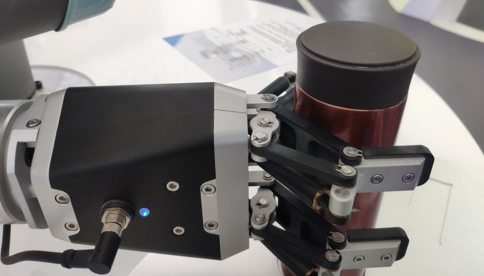

電動夾爪:采用伺服電機+滾珠絲杠/諧波減速器驅動,配合力傳感器、編碼器形成閉環控制——夾持力(0.01-1000N)、行程(10-500mm)、速度(5-100mm/s)可無級調節,力值波動≤±0.002N,重復定位精度達±0.002-±0.02mm。3C芯片封裝中,電動夾爪以0.08N微力抓取0.3mm硅晶圓,通過編碼器實時校準位置,破損率從氣動夾爪的5%降至0.1%。

簡言之,氣動夾爪是“粗放的開關控制”,電動夾爪是“精準的參數化控制”,前者適合“固定規格、無精度要求”場景,后者適配“多規格、高精度”需求。

二、精度與柔性:從“單一適配”到“多元兼容”

面對制造業“多品種、小批量”轉型,柔性適配能力成為關鍵差異:

氣動夾爪:柔性極差,換產時需更換機械限位塊、調整氣源壓力,甚至更換夾爪本體。新能源電池產線切換兩種型號模組(尺寸150mm/200mm)時,氣動夾爪需拆解更換氣缸行程限位,換產時間長達2小時,且無法適配異形件(如弧形汽車玻璃),強行抓取易導致工件變形;

電動夾爪:柔性極強,通過軟件即可修改參數——換產時調用預設程序(如夾持力從500N調至700N,行程從160mm擴至210mm),3分鐘內完成切換;搭配AI視覺與柔性夾指,可自動識別工件形狀(圓柱、長方體、不規則體),動態調整夾持角度與壓力。家電工廠混線生產冰箱側板(1.2m)與洗衣機外殼(0.8m),同一臺電動夾爪可實現無縫切換,混線效率較氣動方案提升40%。

此外,電動夾爪支持“力控補償”,抓取易變形工件(如0.2mm光伏硅片)時,可根據工件形變實時降低夾持力,而氣動夾爪無此功能,硅片破損率高達0.8%。

三、能耗與運維:從“高耗高維”到“低耗低維”

長期運行中,二者的能耗與運維成本差異顯著:

氣動夾爪:依賴空壓機持續供氣,空壓機功率通常為7.5-15kW,即使夾爪閑置,空壓機仍需空載運行(能耗為滿載的60%),單臺氣動夾爪年耗電量約1000度;且氣路易泄漏(泄漏率約15%),需定期更換密封圈、清理過濾器,年運維成本約1200元/臺。某物流倉庫20臺氣動夾爪,年電費+運維費超10萬元;

電動夾爪:僅在動作時耗電,伺服電機功率通常為100-500W,單臺年耗電量≤50度,是氣動夾爪的5%;無氣路損耗,易損件僅為夾指與絲杠,年運維成本約200元/臺。新能源工廠10臺電動夾爪,年綜合成本僅5000元,較氣動方案節約95%。

更關鍵的是,氣動夾爪故障排查困難(氣路泄漏點隱蔽),平均故障修復時間8小時;電動夾爪內置故障診斷日志,可實時顯示“過載、編碼器異常”等問題,修復時間縮至1小時,設備利用率提升25%。

四、環境適應性:從“局限場景”到“全工況覆蓋”

不同工業環境對夾爪的適應性要求不同,二者差異明顯:

氣動夾爪:怕塵怕潮——粉塵易堵塞氣路噴嘴,潮濕環境易導致氣缸銹蝕,防護等級通常為IP54,無法用于醫療無菌場景(需IP67+高溫滅菌)或新能源鋰電車間(粉塵多、電磁干擾強);且低溫環境(<-10℃)下,壓縮空氣易凝結成冰,導致夾爪卡頓;

電動夾爪:環境適應性強——精密型號(如醫療專用)防護等級達IP69K,支持134℃高溫滅菌,IVD檢測中交叉感染風險為0;重載型號(如新能源專用)采用防塵密封設計,在鋰電車間(粉塵濃度≤10mg/m3)連續運行2年無故障;部分型號支持-30℃低溫運行,適配冷鏈物流抓取冷凍食品。

五、成本結構:從“低初始高長期”到“高初始低長期”

成本是選型的重要考量,二者的“成本曲線”截然不同:

氣動夾爪:初始采購成本低(約1000-5000元/臺),但全生命周期成本高——以5年為周期,單臺氣動夾爪能耗+運維費約6萬元,是初始成本的12倍;且精度不足導致的物料損耗(如3C玻璃蓋板破損),年損失超萬元;

電動夾爪:初始采購成本高(約5000-30000元/臺),但全生命周期成本低——5年能耗+運維費僅1萬元,不足氣動方案的1/6;且物料損耗率降低90%,年減少損失超8000元。某3C代工廠用10臺電動夾爪替代氣動夾爪,雖初始投入增加20萬元,但2年即可通過成本節約收回投資,5年綜合成本反而降低30萬元。

六、場景化選型建議

選氣動夾爪:適用于“固定規格、無精度要求、低成本優先”場景,如物流分揀(20-50kg標準紙箱)、五金件粗加工抓取(無表面保護需求)、簡單裝配(如螺栓擰緊前的工件定位);

選電動夾爪:適用于“多規格、高精度、高柔性”場景,如3C精密裝配(芯片、折疊屏鉸鏈)、新能源重載對位(150kg電池模組)、醫療無菌操作(IVD試劑、手術器械)、家電異形件混線生產。

總結

電動夾爪與氣動夾爪的區別,本質是“工業自動化不同階段的需求匹配”——氣動夾爪是“機械化時代的低成本方案”,解決“有沒有”的問題;電動夾爪是“智能化時代的高精度方案”,解決“好不好”的問題。隨著制造業向“精密化、柔性化”升級,電動夾爪的應用邊界持續拓展,但氣動夾爪在簡單場景中仍具成本優勢,二者并非替代關系,而是“各有所長、精準適配”的互補方案。