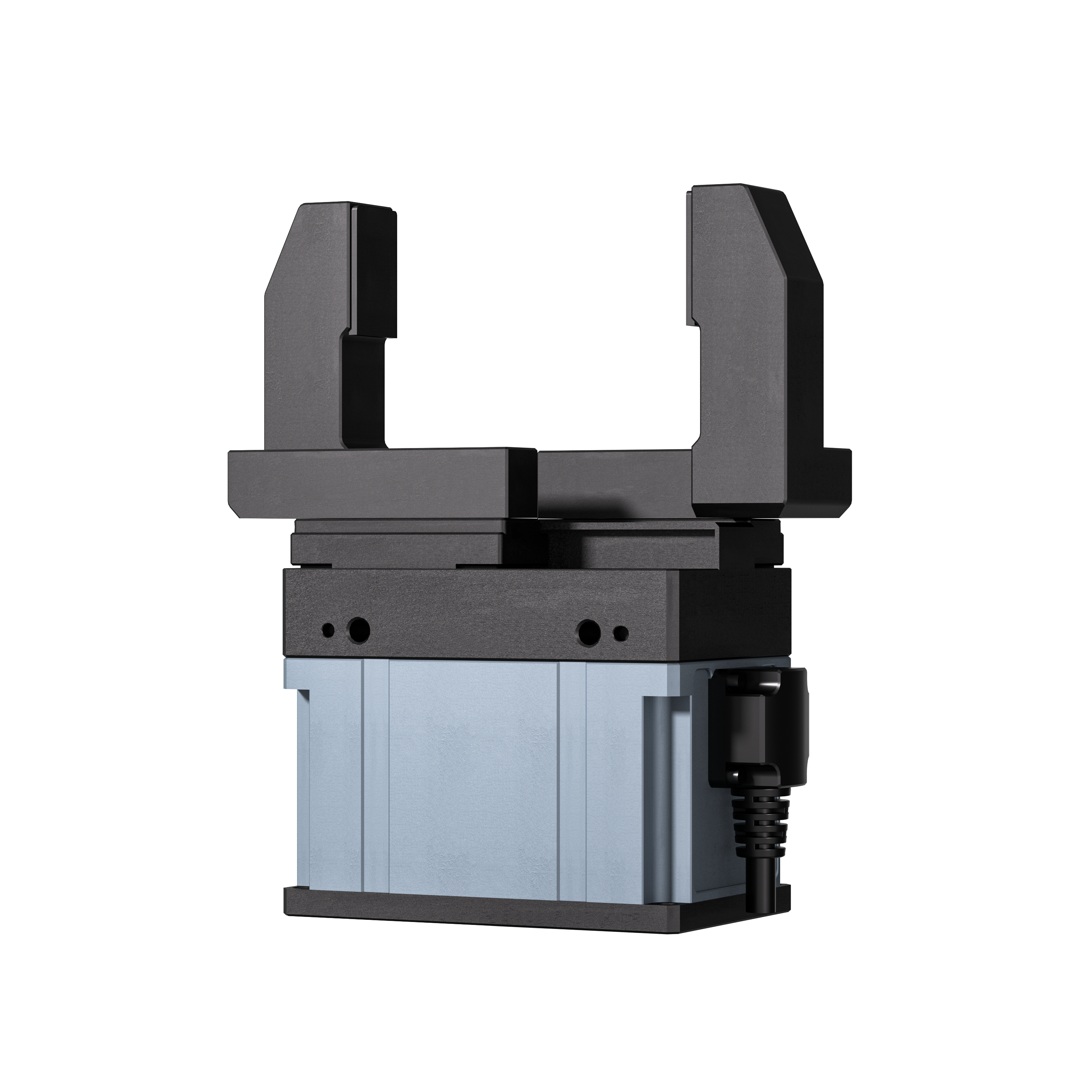

電動夾爪的速度控制:精準(zhǔn)調(diào)控賦能高效生產(chǎn)

在工業(yè)自動化抓取場景中,電動夾爪的速度控制不僅直接影響生產(chǎn)效率,更關(guān)系到工件抓取的穩(wěn)定性與安全性——速度過慢會導(dǎo)致產(chǎn)線節(jié)拍滯后,速度過快則易因慣性沖擊造成工件損傷或設(shè)備故障。不同于氣動夾爪“固定速度不可調(diào)”的局限,電動夾爪依托伺服驅(qū)動與閉環(huán)控制技術(shù),可實現(xiàn)從毫米級低速到秒級高速的精準(zhǔn)調(diào)控,且能根據(jù)工件材質(zhì)、重量、工序需求動態(tài)調(diào)整,適配從精密裝配到重載搬運的全場景速度需求,成為平衡生產(chǎn)效率與操作安全性的核心技術(shù)支撐。

一、電動夾爪速度控制的核心原理:伺服驅(qū)動與閉環(huán)反饋的協(xié)同

電動夾爪的速度控制本質(zhì)是“伺服電機轉(zhuǎn)速調(diào)節(jié)+位移反饋校準(zhǔn)”的閉環(huán)過程,通過三大核心組件的協(xié)同,實現(xiàn)速度的精準(zhǔn)輸出與動態(tài)修正:

伺服電機驅(qū)動:作為速度控制的動力源,伺服電機可通過脈沖信號或模擬量信號調(diào)節(jié)轉(zhuǎn)速,其轉(zhuǎn)速范圍通常為0-3000rpm,經(jīng)精密傳動機構(gòu)(絲杠、諧波減速器)減速后,轉(zhuǎn)化為夾爪開合的線性速度(5-500mm/s)。例如,1000rpm的電機轉(zhuǎn)速經(jīng)1:100的減速器后,可輸出0.1m/s的夾爪線性速度,滿足低速精密操作需求;

編碼器實時反饋:電機軸端搭載17位以上分辨率的編碼器,每旋轉(zhuǎn)一圈可輸出131072個脈沖信號,實時記錄電機轉(zhuǎn)速與夾爪位移數(shù)據(jù),反饋至控制器形成速度閉環(huán)。當(dāng)夾爪實際速度偏離設(shè)定值時(如負(fù)載增加導(dǎo)致速度下降),控制器會自動調(diào)整電機輸出扭矩,修正速度偏差,確保速度穩(wěn)定性≤±2%;

PID算法動態(tài)調(diào)節(jié):控制器內(nèi)置PID(比例-積分-微分)調(diào)節(jié)算法,可根據(jù)速度誤差實時優(yōu)化控制參數(shù)——當(dāng)速度偏差較大時,通過比例環(huán)節(jié)快速調(diào)整;當(dāng)存在持續(xù)偏差時,通過積分環(huán)節(jié)消除靜態(tài)誤差;當(dāng)速度突變時,通過微分環(huán)節(jié)抑制超調(diào),避免夾爪啟停時的沖擊。例如在抓取易碎玻璃工件時,PID算法可實現(xiàn)“低速啟動-勻速運行-緩速停止”的平滑速度曲線,沖擊加速度控制在0.5m/s2以內(nèi),杜絕工件碎裂。

二、影響電動夾爪速度的關(guān)鍵因素:從硬件到場景的多維制約

電動夾爪的實際運行速度并非單一參數(shù)決定,而是受硬件性能、負(fù)載條件、場景需求等多維度因素影響,需針對性調(diào)控以達(dá)到最優(yōu)效果:

硬件性能限制:伺服電機的額定功率、傳動機構(gòu)的效率直接決定速度上限——小功率電機(10-50W)適配5-50mm/s的低速場景(如精密芯片抓取),大功率電機(500-2000W)可支持100-500mm/s的高速場景(如重載工件搬運);絲杠傳動的效率(0.85-0.95)高于諧波減速器(0.75-0.85),在相同電機功率下,絲杠傳動的夾爪速度可提升10%-15%;

負(fù)載重量與慣性:負(fù)載重量越大,所需克服的慣性力越大,速度上限越低。例如,抓取0.1kg的微型工件時,夾爪速度可設(shè)為200mm/s;抓取100kg的重載工件時,速度需降至50mm/s以下,避免電機過載或傳動機構(gòu)損壞。同時,不規(guī)則工件(如重心偏移的異形件)會增加慣性沖擊,需額外降低10%-20%速度,確保抓取穩(wěn)定;

工件材質(zhì)特性:易碎材質(zhì)(玻璃、陶瓷)、柔性材質(zhì)(塑料、薄膜)需低速操作,防止速度過快導(dǎo)致的沖擊損傷。例如,抓取0.2mm厚的光伏硅片時,速度需控制在10-30mm/s;而金屬等剛性材質(zhì)工件,速度可提升至100-300mm/s,兼顧效率與安全;

工序精度要求:高精度裝配工序(如芯片封裝、軸承壓裝)需低速配合定位,速度通常≤50mm/s,確保定位誤差≤±0.005mm;而簡單搬運工序(如物流分揀)對精度要求低,速度可設(shè)為200-500mm/s,提升分揀效率。

三、分場景速度控制策略:適配行業(yè)需求的精準(zhǔn)調(diào)控

不同行業(yè)場景對電動夾爪的速度需求差異顯著,需結(jié)合場景特性制定針對性控制策略,平衡效率與安全性:

1.3C電子行業(yè):低速精密,適配微型工件裝配

場景需求:抓取0.3mm芯片、0.8mm玻璃蓋板等微型工件,需避免速度過快導(dǎo)致的工件位移或損傷,裝配工序速度需與視覺定位協(xié)同,確保精度;

速度策略:夾爪開合速度設(shè)為10-50mm/s,啟停階段采用S型速度曲線(先加速至30mm/s,勻速運行后緩速停止),沖擊加速度≤0.3m/s2。例如在芯片封裝工序中,夾爪以20mm/s的速度抓取芯片,配合視覺系統(tǒng)0.1s的定位時間,實現(xiàn)“定位-抓取-裝配”的無縫銜接,單小時裝配效率達(dá)3600件;

效果:工件損傷率從傳統(tǒng)高速操作的1.2%降至0.05%,裝配精度穩(wěn)定在±0.003mm,滿足3C行業(yè)“高精度、低損耗”需求。

2.物流倉儲行業(yè):高速分揀,提升流轉(zhuǎn)效率

場景需求:抓取快遞包裹、日化瓶等工件,需高速度匹配分揀線節(jié)拍(通常≥120件/分鐘),同時避免包裹擠壓變形;

速度策略:夾爪開合速度設(shè)為200-500mm/s,采用“快速啟動-勻速運行-急停緩沖”的速度模式,在接觸工件前0.1s降低速度至50mm/s,減少沖擊。例如在電商分揀中心,夾爪以300mm/s的速度抓取φ100mm的日化瓶,配合AGV移送速度,單小時分揀效率達(dá)1800件;

效果:分揀效率較低速操作提升3倍,包裹變形率≤0.3%,滿足物流行業(yè)“高節(jié)拍、低破損”需求。

3.醫(yī)療行業(yè):低速輕柔,保障無菌與安全

場景需求:抓取試劑管、手術(shù)器械等醫(yī)療工件,需低速操作避免液體飛濺或器械損傷,同時適配無菌環(huán)境下的精準(zhǔn)操作;

速度策略:夾爪開合速度設(shè)為5-20mm/s,采用恒速控制模式,速度波動≤±1%。例如在核酸檢測流水線中,夾爪以10mm/s的速度抓取0.5mL試劑管,移送過程中速度穩(wěn)定無波動,杜絕液體飛濺導(dǎo)致的交叉污染;

效果:試劑管破損率0.02%,檢測流程無交叉污染,符合醫(yī)療行業(yè)GMP認(rèn)證標(biāo)準(zhǔn)。

4.新能源行業(yè):中速穩(wěn)定,平衡重載與效率

場景需求:抓取50-200kg的電池模組、光伏組件等重載工件,需中速操作避免慣性過載,同時保障產(chǎn)線節(jié)拍;

速度策略:夾爪開合速度設(shè)為50-100mm/s,啟動階段采用階梯式加速(20mm/s→50mm/s→80mm/s),降低啟動沖擊。例如在電池模組裝配線中,夾爪以80mm/s的速度抓取150kg的模組,配合機械自鎖結(jié)構(gòu),移送過程中速度穩(wěn)定,無晃動或偏移;

效果:重載工件搬運效率較人工提升4倍,設(shè)備過載故障率0.1%,滿足新能源行業(yè)“重載、穩(wěn)定”需求。

四、電動夾爪速度優(yōu)化的實操建議:兼顧效率與安全

在實際應(yīng)用中,電動夾爪的速度控制需結(jié)合場景動態(tài)調(diào)整,以下實操建議可幫助提升速度調(diào)控的合理性:

分階段速度設(shè)置:將夾爪運動分為“空載快速趨近-負(fù)載低速抓取-移送勻速運行-放置緩速定位”四個階段,例如空載時速度設(shè)為300mm/s,抓取時降至50mm/s,兼顧效率與安全;

負(fù)載適配調(diào)整:通過控制器預(yù)設(shè)不同負(fù)載對應(yīng)的速度參數(shù),當(dāng)夾爪抓取不同重量工件時(如0.1kg/10kg/100kg),自動調(diào)用匹配速度,無需人工重新設(shè)置;

定期校準(zhǔn)維護:每3個月對編碼器與傳動機構(gòu)進行校準(zhǔn),避免因機械磨損(如絲杠間隙增大)導(dǎo)致速度偏差,確保速度精度穩(wěn)定;

應(yīng)急速度保護:設(shè)置速度上限閾值(如500mm/s)與過載速度保護,當(dāng)負(fù)載異常增加導(dǎo)致速度驟降或驟升時,立即觸發(fā)降速或停機,防止設(shè)備損壞。

總結(jié)

電動夾爪的速度控制是“技術(shù)適配場景”的典型體現(xiàn)——通過伺服驅(qū)動與閉環(huán)反饋實現(xiàn)精準(zhǔn)調(diào)控,結(jié)合負(fù)載、材質(zhì)、工序需求動態(tài)優(yōu)化速度策略,既解決了傳統(tǒng)夾爪“速度固定”的局限,又平衡了生產(chǎn)效率與操作安全性。從3C行業(yè)的低速精密到物流行業(yè)的高速分揀,從醫(yī)療行業(yè)的輕柔操作到新能源行業(yè)的重載穩(wěn)定,速度控制已成為電動夾爪適配多元場景的核心能力。未來,隨著AI算法與多傳感器融合技術(shù)的發(fā)展,電動夾爪將實現(xiàn)“自動識別工件特性-自主優(yōu)化速度曲線”的智能調(diào)控,進一步釋放速度控制對生產(chǎn)效率的提升價值。