電動夾爪的作用是什么?智能制造全流程的執(zhí)行核心賦能

在工業(yè)自動化從“機械化”向“智能化”升級的過程中,電動夾爪并非簡單的“抓取工具”,而是貫穿生產(chǎn)全流程的“執(zhí)行核心”——它承接自動化設(shè)備的指令,連接工件與工序,通過精準操作、柔性適配、安全防護等作用,解決傳統(tǒng)人工與氣動夾爪在精密制造、多品種生產(chǎn)、高危場景中的痛點,成為3C電子、新能源、醫(yī)療、汽車制造等領(lǐng)域?qū)崿F(xiàn)“無人化、高精度、柔性化”生產(chǎn)的關(guān)鍵支撐,推動生產(chǎn)模式從“依賴人工”向“智能協(xié)同”轉(zhuǎn)型。

一、基礎(chǔ)執(zhí)行作用:替代人工,承接生產(chǎn)全流程操作

電動夾爪最核心的基礎(chǔ)作用,是替代人工完成“抓取-搬運-裝配-釋放”等重復性、高強度操作,解決人工效率低、一致性差、易疲勞的問題,保障生產(chǎn)流程連貫運行:

物料抓取與移送:在物流倉儲場景,電動夾爪可24小時連續(xù)抓取快遞包裹(5-30kg),配合傳送帶實現(xiàn)跨區(qū)域移送,分揀效率達1800件/小時,較人工(300件/小時)提升5倍,且無疲勞導致的分揀誤差;在3C電子車間,抓取0.1mm柔性電路板、0.3mm硅晶圓等微型部件時,避免人工操作的手抖、磕碰問題,物料移送成功率從95%升至99.8%;

工序銜接與裝配:在汽車總裝線,電動夾爪抓取傳感器、連接器等零部件,精準對接發(fā)動機艙裝配位,替代人工手持對位,裝配效率從40秒/臺縮至15秒/臺,單條產(chǎn)線日均產(chǎn)能提升120臺;在新能源電池產(chǎn)線,完成電芯從貨架到壓裝機的移送與定位,銜接“上料-壓裝-檢測”工序,避免人工銜接的等待時間,產(chǎn)線節(jié)拍提升30%。

二、精度保障作用:微米級控制,突破精密制造瓶頸

針對精密制造場景中“毫米級誤差即報廢”的需求,電動夾爪通過力控、位控雙重精準作用,保障高價值工件的操作精度,突破傳統(tǒng)夾爪的精度局限:

微力夾持保護精密件:在3C芯片封裝場景,電動夾爪以0.05-0.1N微力(波動≤±0.002N)夾持0.3mm硅晶圓,避免氣動夾爪“力控粗放”導致的晶圓碎裂,破損率從5%降至0.1%,單批次封裝良率提升至99.8%;在醫(yī)療IVD檢測中,以0.3-0.5N力控抓取0.5mL試劑管,防止管體破裂導致的樣本污染,檢測合格率提升至99.5%;

精準定位保障裝配精度:在汽車發(fā)動機缸體裝配中,電動夾爪配合編碼器(重復定位精度±0.002mm),將200kg曲軸精準插入軸承座,裝配誤差從傳統(tǒng)人工的±0.1mm縮至±0.01mm,避免因偏差導致的發(fā)動機異響問題,返工率從8%降至0.5%;在光伏硅片處理中,以±0.01mm定位精度抓取0.2mm厚硅片,配合切割設(shè)備實現(xiàn)均勻切片,硅片利用率提升15%。

三、柔性適配作用:多品種兼容,應對小批量生產(chǎn)需求

面對制造業(yè)“多品種、小批量”的轉(zhuǎn)型趨勢,電動夾爪通過參數(shù)可編程、結(jié)構(gòu)可適配的作用,打破傳統(tǒng)夾爪“一爪一工件”的剛性局限,降低換產(chǎn)成本與時間:

參數(shù)快速切換適配多規(guī)格:在新能源電池產(chǎn)線,切換兩種型號模組(尺寸150mm/200mm、重量100kg/150kg)時,電動夾爪通過軟件實時調(diào)整夾持力(500N→700N)、行程(160mm→210mm),換產(chǎn)時間從氣動夾爪的2小時縮至3分鐘,無需更換夾爪硬件,設(shè)備利用率提升39%;在食品加工場景,同一夾爪可通過調(diào)整力值(1-3N)適配蛋糕胚(軟質(zhì))、巧克力(硬質(zhì))的抓取,避免多套夾爪的采購與存儲成本;

異形件適配拓展應用邊界:采用柔性夾指與AI視覺集成,電動夾爪可自動識別弧形汽車玻璃、不規(guī)則家電外殼等異形件,調(diào)整夾爪開合角度與壓力分布,實現(xiàn)穩(wěn)定抓取。在智能家居曲面燈罩裝配中,避免傳統(tǒng)剛性夾爪導致的燈罩變形,良品率從92%升至99.2%,適配10余種異形規(guī)格的混線生產(chǎn)。

四、安全防護作用:全工況保障,規(guī)避生產(chǎn)風險

在重載、無菌、人機協(xié)同等高危場景,電動夾爪通過斷點保持、過載保護、無菌設(shè)計等作用,構(gòu)建安全防線,規(guī)避人員傷害、設(shè)備損壞與工件污染:

斷點保持防墜落:在新能源重載場景,電動夾爪抓取150kg電池模組時,若突發(fā)斷電,機械自鎖結(jié)構(gòu)10ms內(nèi)鎖止,模組懸停24小時無位移,避免人工搬運的墜物風險,工傷率從0.5%/年降至0;在3C精密場景,斷電后保持0.05N力控夾持柔性電路板,防止工件脫落折損,減少因故障導致的物料損失;

過載保護防設(shè)備損壞:當夾持力超額定值1.2倍時,電動夾爪自動停機并觸發(fā)報警,在汽車零部件搬運中,避免200kg缸體過度夾持導致的夾爪變形與缸體損傷,設(shè)備維修成本降低80%;在醫(yī)療手術(shù)機器人中,夾持手術(shù)器械(如0.5mm縫合針)時過載停機,防止損傷人體組織,術(shù)后并發(fā)癥率降低2個百分點;

無菌設(shè)計防污染:醫(yī)療場景中,電動夾爪采用316L不銹鋼材質(zhì)與IP67防護,支持134℃高溫滅菌,在IVD檢測中,每次操作后自動紫外消毒,試劑管交叉感染風險從0.8%降至0;食品加工中,食品級硅膠夾指避免人工接觸導致的細菌污染,糕點分揀合格率提升至99.8%。

五、協(xié)同賦能作用:聯(lián)動多設(shè)備,構(gòu)建智能生產(chǎn)體系

電動夾爪并非孤立執(zhí)行單元,其通過通訊適配作用,與PLC、機器人、MES系統(tǒng)聯(lián)動,賦能全產(chǎn)線智能協(xié)同,提升整體生產(chǎn)效率:

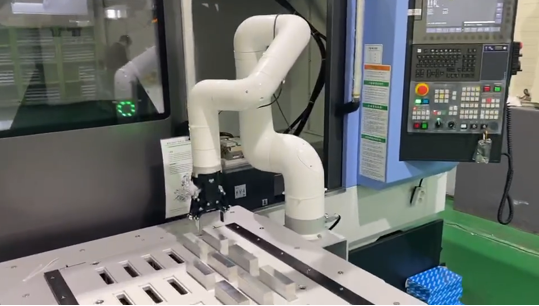

與機器人聯(lián)動提精度:在3C折疊屏裝配中,電動夾爪與協(xié)作機器人聯(lián)動,機器人帶動夾爪完成鉸鏈旋轉(zhuǎn)貼合(精度±0.02°),配合視覺系統(tǒng)實時校準,裝配良率從95%升至99.5%,較機器人+氣動夾爪組合效率提升23%;

與PLC/MES聯(lián)動降成本:通過Modbus、EtherCAT協(xié)議與PLC通訊,電動夾爪可接收生產(chǎn)節(jié)拍指令,自動調(diào)整運行速度(5-100mm/s),在物流分揀線中,根據(jù)傳送帶速度動態(tài)匹配抓取頻率,避免資源浪費;與MES系統(tǒng)聯(lián)動,記錄夾爪運行數(shù)據(jù)(動作次數(shù)、過載次數(shù)),便于預防性維護,某新能源工廠通過數(shù)據(jù)監(jiān)控,將夾爪故障率從8%降至0.5%,年運維成本節(jié)約120萬元。

總結(jié):作用的核心邏輯與未來延伸

電動夾爪的作用本質(zhì)是“以技術(shù)適配生產(chǎn)需求”——基礎(chǔ)執(zhí)行保障流程連貫,精度保障突破精密瓶頸,柔性適配應對多品種生產(chǎn),安全防護規(guī)避風險,協(xié)同賦能構(gòu)建智能體系。未來,隨著AI視覺、工業(yè)互聯(lián)網(wǎng)的融合,其作用將進一步延伸:通過自主識別工件自動調(diào)整操作策略,實現(xiàn)“無人化調(diào)試”;通過遠程監(jiān)控與故障預警,提升設(shè)備管理效率;向農(nóng)業(yè)(果蔬采摘)、航空航天(精密部件裝配)等領(lǐng)域拓展,成為智能制造全場景的“執(zhí)行中樞”,持續(xù)推動生產(chǎn)模式向更智能、更柔性、更安全的方向升級。