電動夾爪擰螺母:從抓取到擰緊的一體化執行革新

在工業裝配場景中,擰螺母是貫穿3C電子、汽車制造、家電生產的核心工序,傳統依賴人工或氣動工具的方式,常面臨“扭矩不均、效率低下、滑牙報廢”等痛點。電動夾爪憑借“抓取-定位-擰緊-檢測”一體化能力,突破傳統工具的局限——通過扭矩閉環控制、角度精準定位與防滑設計,既能穩定夾持不同規格螺母,又能精準控制擰緊力度與角度,成為解決多品種、高精度擰緊需求的關鍵執行部件,推動裝配工序從“半自動化”向“全流程智能控制”升級。

一、電動夾爪擰螺母的核心技術原理

電動夾爪實現擰螺母功能,并非簡單“夾持+旋轉”的拼接,而是依托三大核心技術構建“精準可控、穩定可靠”的擰緊體系:

扭矩閉環控制:杜絕過擰與欠擰

內置高精度扭矩傳感器(分辨率0.001N?m),實時監測擰緊過程中的扭矩變化,形成“設定值-反饋值-調節量”的閉環邏輯。當扭矩達到預設值(如手機螺絲0.8N?m、汽車底盤螺絲30N?m)時,伺服電機立即停機,扭矩控制精度可達±2%,遠高于氣動工具的±10%。例如在3C行業擰M1.6手機螺絲時,電動夾爪能將扭矩波動控制在±0.016N?m內,避免欠擰導致的松動或過擰造成的螺絲斷裂。

角度輔助定位:防止滑牙與錯位

搭配編碼器(角度控制精度±0.1°),在擰緊前通過視覺系統校準螺母位置,擰緊過程中實時記錄旋轉角度(如標準M5螺母擰緊角度約90°-120°)。若角度偏差超5°(如滑牙導致角度異常增大),系統立即報警停機,避免螺母與螺栓絲牙損傷。某汽車零部件廠裝配底盤M8螺絲時,通過角度輔助定位,滑牙率從氣動工具的3%降至0.2%。

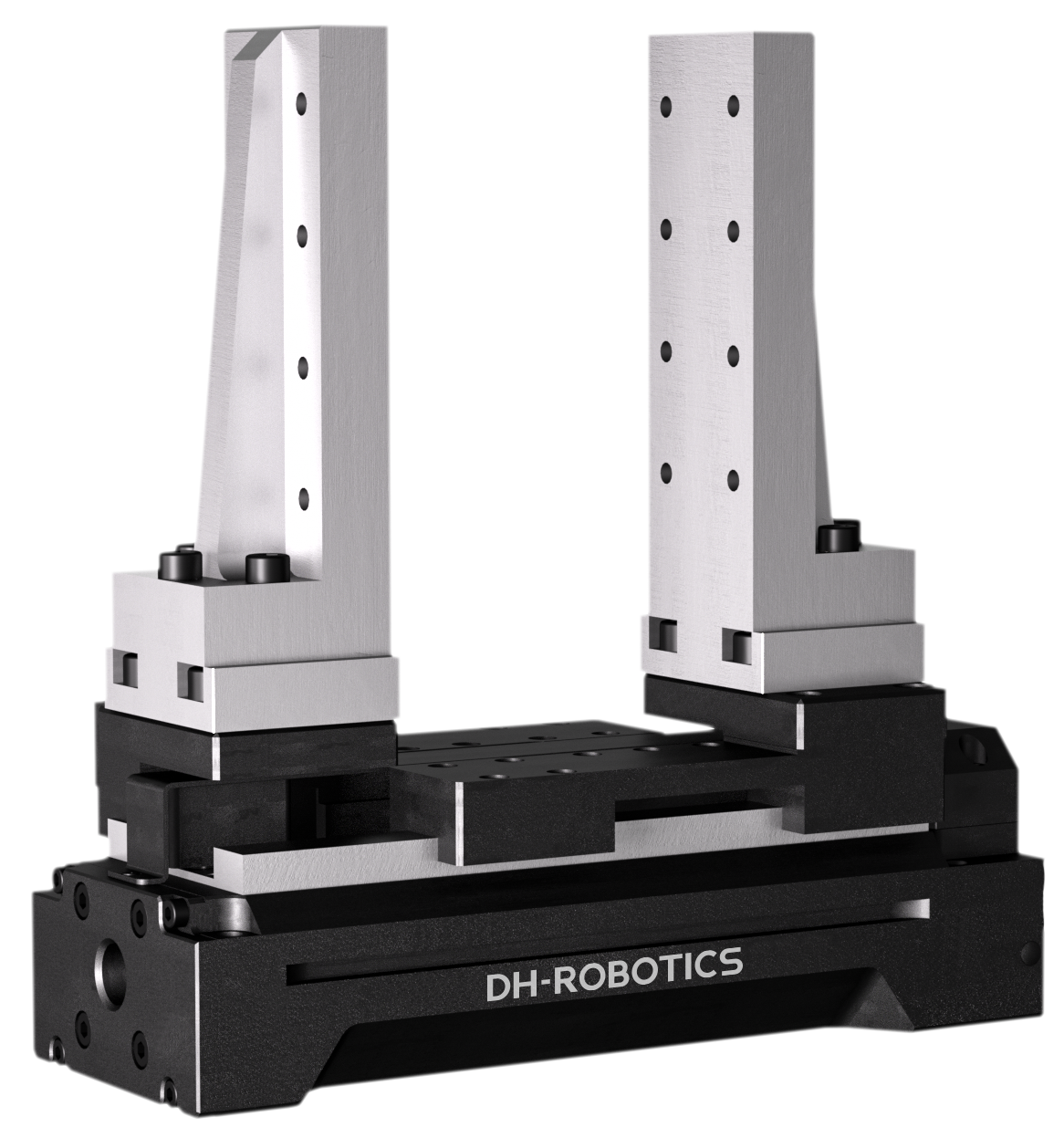

防滑夾指設計:保障夾持穩定

針對不同規格螺母(六角、圓頭、異形),夾指采用定制化設計:材質選用高摩擦系數的硅膠或丁腈橡膠(摩擦系數≥0.8),表面雕刻菱形紋路增強抓合力;夾爪行程可通過軟件調節(5-50mm),適配M1-M20不同尺寸螺母,無需更換夾爪硬件。例如擰緊家電行業M4六角螺母時,夾指貼合螺母側面,夾持力穩定在5-8N,旋轉過程中無打滑偏移。

二、電動夾爪擰螺母的核心優勢:對比傳統方式的突破

相較于人工擰緊與氣動工具,電動夾爪在“精度、效率、柔性、安全”四大維度展現顯著優勢,直接解決裝配工序痛點:

精度提升:擰緊合格率從95%升至99.8%

人工擰緊依賴經驗,扭矩偏差常超±15%,氣動工具無實時反饋易過擰;電動夾爪的扭矩閉環控制與角度監測,使擰緊精度可控。某手機代工廠用電動夾爪擰M1.4主板螺絲(設定扭矩0.5N?m),合格率從人工的95%提升至99.8%,單批次報廢成本降低80%。

效率翻倍:單工位產能提升2-3倍

人工擰緊單顆螺母平均需8-10秒,氣動工具需3-5秒,而電動夾爪可實現“抓取-定位-擰緊”無縫銜接,單顆耗時僅1.5-2秒。某家電廠裝配洗衣機外殼M6螺絲,1臺電動夾爪替代2名工人,單班產能從120臺提升至300臺,效率提升2.5倍。

柔性適配:多規格螺母換產無需停機

傳統工具需更換套筒(適配不同螺母尺寸),換產時間約15-20分鐘;電動夾爪通過軟件調整夾爪行程(如從M3調至M5僅需20秒)與扭矩參數(如從2N?m調至10N?m),支持多品種混線生產。某新能源電池廠裝配模組螺絲(M6/M8兩種規格),換產時間從18分鐘縮至30秒,設備利用率提升35%。

安全防護:避免工件損傷與人員勞損

當扭矩超額定值1.2倍(如螺栓卡死),電動夾爪自動停機并觸發報警,避免螺絲斷裂或工件變形;相較于人工長期重復擰動導致的腕管綜合征,電動夾爪實現無人化操作,某汽車零部件廠應用后,裝配工位工傷率從0.3%/年降至0。

三、電動夾爪擰螺母的典型應用場景:行業落地案例

電動夾爪憑借差異化優勢,已深度滲透多行業擰緊場景,適配從微型電子螺絲到重型工業螺母的全量程需求:

3C電子:微型螺絲的精密擰緊

3C行業的手機主板、筆記本外殼螺絲(M1-M3,扭矩0.1-5N?m)需極高精度,電動夾爪成為核心選擇。某筆電廠用微型電動夾爪(扭矩范圍0.1-3N?m,夾爪行程5-15mm)擰M2.0鍵盤螺絲,扭矩精度±1%,配合視覺定位校準螺絲孔位置,擰緊合格率達99.9%,較氣動工具減少30%的主板報廢。

汽車制造:重載螺絲的穩定擰緊

汽車底盤、發動機艙螺絲(M6-M12,扭矩10-80N?m)需抗振動、防松動,電動夾爪的大扭矩控制能力適配需求。某車企總裝線用重載電動夾爪擰底盤M10螺絲(設定扭矩45N?m),通過扭矩-角度雙監測(擰緊角度100°±5°),確保螺絲抗拔力達標,售后松動投訴率從1.2%降至0.1%。

家電生產:標準化螺絲的高效擰緊

洗衣機、空調等家電的外殼、電機固定螺絲(M4-M8,扭矩3-20N?m)需求批量高效,電動夾爪可聯動生產線實現自動化。某空調廠用電動夾爪擰室外機電機M6螺絲,單臺設備每小時擰緊800顆,替代3名工人,年節約人力成本45萬元,擰緊一致性(扭矩偏差≤±3%)遠優于人工。

新能源電池:模組螺絲的防漏擰緊

電池模組的極柱螺絲(M5-M6,扭矩5-15N?m)需避免漏擰、過擰(防止極柱變形),電動夾爪的追溯功能適配需求。某電池廠用電動夾爪擰模組螺絲,每顆螺絲的扭矩、角度數據實時上傳MES系統,實現全流程追溯,漏擰率從0.5%降至0,滿足新能源行業的質量管控要求。

四、電動夾爪擰螺母的實操要點:選型、調試與維護

要確保電動夾爪擰螺母功能穩定落地,需關注三大實操環節,避免因選型不當或調試失誤影響效果:

選型:匹配扭矩與規格需求

優先按“扭矩范圍+螺母尺寸”選型:微型螺絲(M1-M3)選扭矩0.1-5N?m的精密夾爪(如大寰AG-S系列),重載螺絲(M8-M12)選扭矩20-100N?m的重載夾爪(如拓斯達TSK-RG系列);同時確認夾爪行程(需覆蓋螺母對角尺寸,如M5螺母對角約8.6mm,行程需≥10mm)與通訊協議(支持Modbus/EtherCAT,便于與PLC聯動)。

調試:校準參數與測試效果

調試時需兩步核心操作:一是扭矩校準,用標準扭矩扳手校準夾爪扭矩傳感器(如設定0.8N?m,實際反饋需在0.784-0.816N?m內);二是防滑測試,模擬實際工況抓取螺母旋轉,觀察是否打滑(若打滑需更換高摩擦夾指或增大夾持力,夾持力一般設為螺母重量的5-8倍)。

維護:延長壽命與保障精度

定期維護重點:每周檢查夾指磨損(若紋路磨平需更換,避免打滑);每月清潔扭矩傳感器(用無水酒精擦拭,防止油污影響精度);每季度校準角度編碼器(確保角度偏差≤±0.1°)。某家電廠按此維護,電動夾爪擰螺母功能的故障率從5%/月降至0.3%/月,使用壽命延長至3年以上。

總結:從“單一執行”到“智能擰緊中樞”的趨勢

電動夾爪擰螺母的核心價值,在于將“離散的抓取與擰緊工序”整合為“一體化智能執行”,既解決傳統方式的精度與效率痛點,又通過數據追溯滿足行業質量管控需求。未來,隨著AI視覺的深度集成(自動識別螺母位置與規格,無需人工定位)、無線扭矩監控(遠程實時查看擰緊數據)、異形螺母適配(定制夾爪應對非標準螺母),電動夾爪將從“標準化擰緊工具”升級為“柔性裝配中樞”,進一步推動工業裝配向“無人化、精準化、可追溯”轉型。